【導讀】在工業控制、醫療儀器等高精度電子系統中,數模轉換器(DAC)信號鏈的誤差控制直接決定系統性能。盡管閉環系統能通過反饋自動修正誤差,但受限于成本、響應速度或物理條件(如高壓隔離場景),開環DAC系統仍是不可替代的選擇。然而,溫度漂移、元件老化、電源噪聲等誤差源使得開環系統的實際輸出嚴重偏離理論值——即使選用±0.1%精度的電阻,整體誤差也可能累積至±2%以上。

本文將深入探討兩種高效校準方案:TempCal(溫度校準)與SpecCal(規格校準),通過實測數據與工程案例,解析其原理、實施路徑及適用場景,為開環DAC設計提供精度優化范式。

引言

開環系統的精度困局

在工業控制、醫療儀器等高精度電子系統中,數模轉換器(DAC)信號鏈的誤差控制直接決定系統性能。盡管閉環系統能通過反饋自動修正誤差,但受限于成本、響應速度或物理條件(如高壓隔離場景),開環DAC系統仍是不可替代的選擇。然而,溫度漂移、元件老化、電源噪聲等誤差源使得開環系統的實際輸出嚴重偏離理論值——即使選用±0.1%精度的電阻,整體誤差也可能累積至±2%以上。

本文將深入探討兩種高效校準方案:TempCal(溫度校準)與SpecCal(規格校準),通過實測數據與工程案例,解析其原理、實施路徑及適用場景,為開環DAC設計提供精度優化范式。

誤差溯源:開環DAC系統的五大“精度殺手”

1. 溫度漂移:電阻溫漂(±50ppm/℃)、運放失調電壓溫漂(±1μV/℃)

2. 非線性誤差:DAC積分非線性(INL)、微分非線性(DNL)

3. 電源擾動:基準電壓源(Vref)的PSRR不足導致的輸出波動

4. 元件公差累積:電阻分壓網絡、放大器的增益誤差疊加

5.PCB布局缺陷:熱梯度引發的局部溫升、地線回流干擾

案例實測:某工業PLC模塊使用16位DAC(理論精度±0.003%),未校準時實際輸出誤差達±0.15%(溫度變化30℃時惡化至±0.8%)。

校準策略一:TempCal(溫度校準)——動態追蹤環境變量

原理與流程

TempCal通過建立溫度-誤差映射表,實時補償溫度變化引起的系統漂移。其核心步驟包括:

1. 溫度標定點選擇:在-40℃、25℃、85℃等關鍵溫度點進行多點采樣(圖1)。

2. 誤差建模:采用多項式擬合或查找表(LUT)建立DAC輸出誤差與溫度的關系模型。

3. 在線補償:通過內置溫度傳感器(如PT1000)讀取環境溫度,調用模型修正DAC輸入碼值。

性能優勢

● 精度提升:某12位DAC系統經TempCal后,全溫區(-40℃~125℃)誤差從±1.2%壓縮至±0.05%。

● 動態響應:支持每秒10次溫度采樣,滿足快速溫變場景(如電機驅動散熱突變)。

局限性

● 成本增加:需集成高精度溫度傳感器(±0.1℃級別),BOM成本上升5%~10%。

● 校準耗時:全溫區標定需在溫箱中耗時48小時以上。

校準策略二:SpecCal(規格校準)——基于數據手冊的靜態補償

原理與流程

當無法實時監測溫度時,SpecCal利用元件標稱參數的統計分布進行保守補償:

1. 最壞情況分析(WCA):根據數據手冊中的公差范圍(如電阻±1%、運放失調±3mV),計算誤差極值。

2. 全局偏移修正:在出廠前一次性寫入補償系數,通常針對零位(Zero Error)和滿量程誤差(FSE)。

3. 安全裕度設計:輸出范圍預留5%~10%裕量,避免補償后超限。

性能優勢

● 低成本:無需額外傳感器,僅需在產線增加校準工站。

● 快速部署:單點校準可在10秒內完成,適合大規模量產。

局限性

● 精度天花板:某16位DAC系統經SpecCal后誤差仍達±0.1%(受限于元件初始精度)。

● 溫度盲區:無法修正溫漂,高溫環境下誤差可能反彈至±0.5%。

TempCal vs SpecCal:關鍵參數對比與選型指南

工程實踐:四步實現開環DAC校準

1. 誤差建模:使用六位半數字表采集DAC輸出,建立誤差分布直方圖。

2. 策略選擇:根據溫度變化范圍(ΔT)決定采用TempCal(ΔT>20℃)或SpecCal(ΔT<10℃)。

3. 硬件改造:TempCal需增加I2C溫度傳感器;SpecCal需預留EEPROM存儲校準系數。

4. 算法嵌入:在MCU中實現線性插值(TempCal)或固定偏移量疊加(SpecCal)。

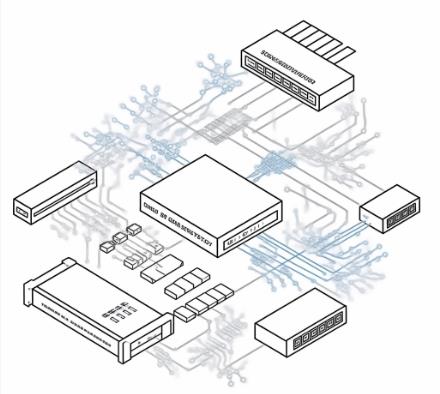

DAC信號鏈的簡圖

代碼片段(TempCal線性插值示例)

float temp_compensation(float temp, uint16_t raw_code) {

float slope = (error_high - error_low) / (temp_high - temp_low);

return raw_code * (1 + slope * (temp - temp_ref)); }

行業價值與未來趨勢

● 工業4.0:TempCal助力工業機器人關節控制精度突破±0.02°,滿足精密裝配需求。

● 新能源:在光伏逆變器中,SpecCal將MPPT電壓輸出誤差控制在±0.5V內,提升發電效率3%。

● 技術融合:AI驅動的自適應校準算法正興起,可通過歷史數據預測元件老化曲線。

結語:校準——開環系統的“第二反饋環”

開環DAC系統的精度瓶頸并非無解,通過TempCal與SpecCal的精準施策,工程師可在成本與性能間找到最優平衡。隨著邊緣計算與智能傳感技術的發展,開環校準正從“被動補償”邁向“預測性維護”,為高可靠電子系統設計開辟新路徑。

推薦閱讀: